机器林立、轰鸣声声,一条条机械臂来回舞动,灵动翻转;一条条螺旋或长带状的生产线,流畅运行。中控室“智慧大脑”屏幕前,数据跳动,尽在掌握……

11月18日,在全市首家省级5G智能工厂——市巨金米业有限公司,记者看到了在5G赋能下,一粒大米的数智化之旅。在这里,稻谷需要经过去壳、碾磨、抛光、色选、打包等十多道工序,才能成为消费者可见的高质量大米……

智能工厂“精”加工

从稻到米,只是把谷壳褪去那么简单吗?绝非如此。

粮食加工属于微利行业,企业必须“精”打细算,才能行稳致远。

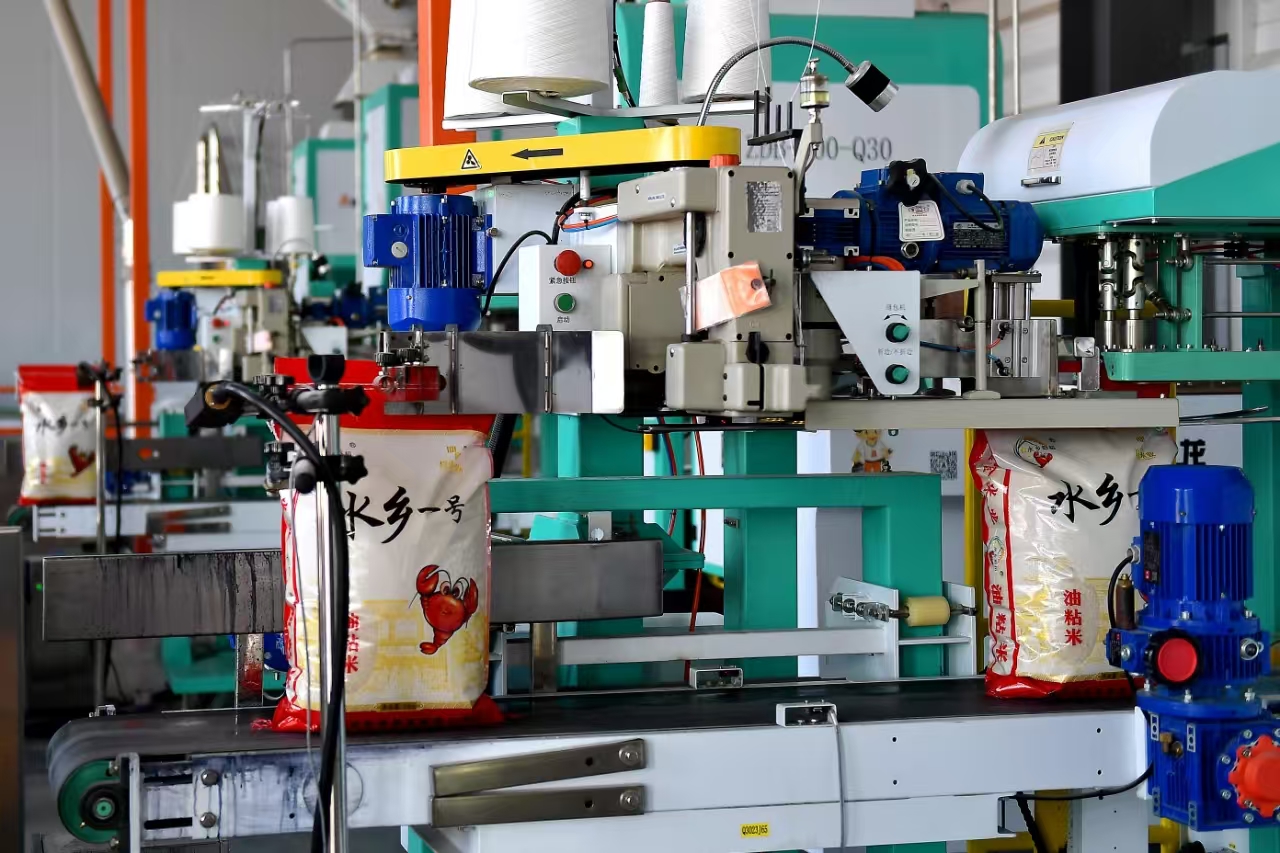

“轰隆隆……”智能化生产车间里,年生产25万吨大米数智化加工生产线正马力全开。

与传统粮油加工厂相比,这条生产线,人员稀少、一尘不染,却暗藏玄机:

物联网技术将一盏盏指示灯、一个个传感器连接起来,在数据跳动之间,设备、库存、工艺优化等信息,都被数据化、可视化、智能化。

“从原粮出仓到成品打包,都已实现全自动智能设备操作。”巨金米业生产经理陈诗荣自豪地说,这是全省首家智能化稻米加工生产线,可以对加工过程中的温度、湿度、水分、碎米率、碾米率等进行精准控制,无人为干预实时监控检测,最大程度保障食品安全。

该公司的智能化生产线分为碾米段、抛光段、包装段三个工段。水稻碾为白米,白米抛光为成品米,再经红外色选机对异物进行选别后灌装打包,通过筛选、碾磨、抛光等工序产出符合国家标准的优质大米。

“三个工段均可‘一键启动’。”在二楼中控室,当工作人员打开A线碾米段“开”键,8号仓库立即响应,源源不断的稻谷向碾米段生产线倾泻而出。

中控室大屏幕上,企业的经营数据及数智化车间的各环节状况,一览无余。

与此同时,这些数据还同步上传到手机APP上,通过手机可以实现远程查看、操作。

为企业决策提供科学支撑

巨金米业成立于2005年,是一家集虾稻种植、农机服务、收储烘干、加工销售于一体的农业产业化国家重点龙头企业。

“今年正式投用的新生产线,是我们投资1亿元,与美亚智联、佳龙等平台联合研发、规划、打造的智能数字化工厂。”该公司相关负责人介绍,得益于新生产线,公司年生产加工大米能力从10万吨增加到35万吨,烘干能力提升至6万吨,仓储容量8万吨。

记者在生产线发现,各类机械、各个工段上也都有电子屏幕,可实时显示每个环节的具体数据。

此时,该公司工程师正在察看系统运行情况。他告诉记者,系统通过对每条生产线进行智能分析,给出评分。公司管理者可根据分数,倒查企业生产经营情况,哪里出现问题、哪里需要调整一目了然,为决策提供科学支撑。

目前,巨金米业以先进的生产工艺,配备智能化质量监测与追溯系统、现代化仓储与发运系统,实现了产品从制造到发运的全链条智能化管理。

“数智”推动新质生产力发展

数字化(智能)车间建成后,将带来怎样的变化和效益?

“有两个数据值得关注,一个是80%,一个是3%。”陈诗荣告诉记者,从自动化到智能化,对人工的需求从10余人降至3人,节省了近80%的人工成本。

“最关键的是,碎米率降低了。”陈诗荣解释,减损就是增产。智能化设备的应用,不仅大幅降低用工成本和能耗,还增加3个百分点的整精米率。

不仅如此。以包装段为例,真空米包通过分段输送,实现了自动检测,然后依据规格重量不同,进行自动装箱。“整个流水线实现了视觉检测、软包检测、金属检测、自动装箱、自动码垛,降低了劳动强度,打包效率提高4倍。”陈诗荣说。

当前,粮食加工产业正在向高端化、集约化、绿色化发展,数字化、智能化已成为推动新质生产力发展的核心力量。

巨金米业项目负责人表示,接下来,他们计划将粮食收购也纳入全智能生产线,真正实现从收购到加工、从田间到餐桌全程可监控,持续打造精细化、精准化、自动化、信息化、智能化的生产管理和控制,以新质生产力推动我市粮食加工产业不断转型升级。(潜江市融媒体中心记者 刘琼艳 关洪磊)